گروه مهندسی بتن آزما

انواع مواد افزودنی ، آب بند و ترمیم کننده بتن ، چسب ، گروت ، واتراستاپ ، اسپیسر ، الیاف و پودر سخت کننده بتن کف سازی ، ماستیک پلی یورتان ، کفپوش اپوکسی ، روغن قالب

گروه مهندسی بتن آزما

انواع مواد افزودنی ، آب بند و ترمیم کننده بتن ، چسب ، گروت ، واتراستاپ ، اسپیسر ، الیاف و پودر سخت کننده بتن کف سازی ، ماستیک پلی یورتان ، کفپوش اپوکسی ، روغن قالبمزایای کاربرد ژل میکروسیلیس در صنعت ساختمان

ژل میکروسیلیس به عنوان یک ماده پرکننده و پایدار کننده در میان انواع مواد افزودنی پوزولانی که در فرمول ساخت خود علاوه بر پودر میکروسیلیکا از الیاف پلی پروپیلن، مواد فوق روان کننده و کاهنده آب بهره می برد به منظور بهبود خواص بتن تازه و سخت شده استفاده میشود. این ماده در ترکیبات طرح اختلاط بتن به صورت ترکیبی دوغاب مانند استفاده میشود.انواع ژل میکروسیلیس باعث افزایش مقاومت فشاری، سایشی و کششی بتن میشود و علاوه بر بهبود خصوصیات مقاومتی، دوام، پایداری و مقاومت در برابر خوردگی بتن را ارتقا می بخشد. همچنین، این ماده میتواند به عنوان جایگزین بخشی از سیمان مصرفی در تولید بتن سازه های هیدرولیکی (آبی) بکار میرود.

پودر میکروسیلیکا چیست

غبار میکروسیلیکا یکی از انواع افزودنی های پوزولانی مکمل مواد سیمانی با دانهبندی بسیار ریز است و به دلیل داشتن سطح واکنش بالا با هیدروکسید کلسیم، سبب بهبود خواص مکانیکی، فیزیکی و شیمیایی (ایجاد مقاومت به خوردگی در بتن) بکار برده می شود. کاربرد میکروسیلیس پودری در تولید بتن باعث بهبود مقاومت فشاری، کششی، الاستیسیته، تراکم، مقاومت به خوردگی می گردد و به طور مثال سبب کاهش نفوذپذیری بتن نسبت به آب و گازهای خورنده در سازه ها و قطعات پیش ساخته مجاور ساحل دریا میشود.همچنین از آنجا که پودر میکروسیلیکا از ذرات بسیار ریزی تشکیل شده است، میتواند بهعنوان جایگزین سیلیس فعال در تولید بتن خودتراکم و بتن پایه الیافی استفاده شود.

کاربرد ژل میکروسیلیس در بتن

اصلی ترین عاملی که سبب فراگیر شدن مصرف انواع ژل میکروسیلیس ساده و الیاف دار در طرح اختلاط بتن سازه های آبی و خصوصاً ابنیه بتنی در معرض خوردگی شده است، حضور پررنگ خود غبار میکروسیلیکا یا دوده سیلیسی است. لیکن مشکلاتی مانند عدم پخش شدگی یکنواخت میکروسیلیس پودری در ساختار بتن، خطرات زیست محیطی و عوارضی که برای سلامت استفاده کنندگان وجود داشت سبب پیدایش انواع ژل میکروسیلیس گردید.

پودر میکروسیلیس و نانوسیلیس که پیش از این نیز به طور گسترده در صنعت شیمی ساختمان، بتن و سیمان به عنوان یک افزودنی مکمل اصلاح کننده خواص مکانیکی و فیزیکی بتن استفاده میشده است به دلیل داشتن سطح ویژه بالا خود را به سمت یونهای آب گرفته و به صورت ژل تبدیل میشود. این ژل باعث ایجاد پلهایی بین دانههای بتن و سبب بهبود ماندگاری و مقاومت بتن در برابر فشار و کشش میشود. همچنین، اضافه کردن ژل میکروسیلیس به بتن باعث کاهش نفوذپذیری بتن در برابر رطوبت (کاهش جذب آب) میشود که این موضوع در کاهش خرابی و خوردگی بتن در برابر عوامل خارجی موثر است.

خواص کاربردی ژل میکروسیلیس

ژل میکروسیلیس (MicroSilica Gel) به عنوان یکی از افزودنیهای مکمل بتن به طور گسترده در تولید بتن فوق توانمند و ساخت قطعات پیش ساخته بتنی نظیر انواع سنگ مصنوعی استفاده میشود. دلیل این استقبال را باید در خواص، مزایا و ویژگی های خاص این گروه از محصولات به عنوان یکی از مهمترین مواد افزودنی مورد استفاده در صنعت بتن جستجو کرد. در ادامه به برخی از این خواص کاربردی ژل میکروسیلیس در بتن می پردازیم:

- افزایش مقاومت فشاری بتن: با اضافه کردن ژل میکروسیلیس به بتن، میتوان مقاومت فشاری آن را تا چند برابر افزایش داد.

- کاهش نفوذپذیری بتن: ژل میکروسیلیس به دلیل داشتن ساختاری نانومتری، میتواند به عنوان یک عامل کاهنده نفوذپذیری بتن عمل کند.

- افزایش مقاومت به خوردگی: ژل میکروسیلیس به دلیل داشتن سطح بالایی از سیلیس و اکسید آلومینیوم، میتواند به عنوان یک عامل کاهش دهنده خوردگی بتن عمل کند.

- کاهش ترک های ناشی از جمع شدگی و ضربات متوالی: افزودن ژل میکروسیلیس الیاف دار به بتن، میتواند تنش پذیری زمان و شروع تولید شکستگی را به نحو چشمگیری افزایش دهد.

- بهبود خواص رئولوژیکی بتن: ژل میکروسیلیس میتواند به عنوان یک عامل بهبود دهنده خواص رئولوژیکی بتن تازه عمل می کند، به طوری که علاوه بر بهبود کار پذیری و روانی بتن از مشکلاتی مانند جداشدگی سنگدانه و آب انداختگی در بتن جلوگیری میکند.

- بهبود دوام بتن: افزودن ژل میکروسیلیس به بتن، میتواند دوام بتن را بهبود بخشد و به طور کلی، بتن را از خرابیهای زودرس و افزایش هزینه های تعمیر و نگهداری و از خارج شدن سازه از بهره برداری در اثر تعمیرات جلوگیری کند.

تاثیر ژل میکروسیلیس بر مقاومت بتن

بهبود مقاومت بتن با عیار سیمان ثابت و امکان کاهش میزان سیمان مصرفی (کاهش قیمت تمام شده ساخت) با مقاومت فشاری ثابت از خصوصیت بارزی است که با افزودن ژل میکروسیلیس AG MPA 5 میتواند به دست آورد. با افزودن ۵-۸ درصد از این ژل میکروسیلیس به بتن، میتوان مقاومت فشاری بتن را به شدت افزایش داد. به عنوان مقایسه، افزودن ۱ درصد سیمان به بتن فقط میتواند مقاومت آن را به میزان ۱۰ درصد افزایش دهد. همچنین، ترکیب ذرات خاص سیلیس فعال با حجم ذرات بسیار کوچک (در حدود ۱/۱۰۰ قطر میکرون و جرمی تقریباً یک پنجم وزن سیمان معمولی) غبار میکروسیلیکا موجود در فرمولاسیون AG MPA 5 با سیمان باعث افزایش چسبندگی بین ذرات سیمان، کاهش حجمهای خالی، تشکیل یک ماتریس محکم و مقاوم در بتن شده که میتواند علاوه بر افزایش مقاومت فشاری، خمشی، مدول الاستیسیته و انعطافپذیری بتن، به کاهش تنشهای انقباضی و بهبود اسلامپ رئولوژی بتن کمک کند.

بنابراین، میتوان گفت که استفاده از ژل میکروسیلیس AG MPA 5 بهعنوان یک افزودنی پوزولانی در بتن باعث افزایش مقاومت بتن در برابر بارگذاری و شرایط مختلف محیطی مؤثر و بهبود خواص مکانیکی و افزایش مقاومت بتن به خوردگی شود.

تاثیر میکروسیلیس الیاف دار در کاهش نفوذپذیری بتن

مسئله نفوذ پذیری و کاهش میزان نفوذپذیری در سازه های بتنی از اهمیت بسزایی برخوردار است به طور مثال سازه های دریایی با که با توجه به موقعیت خاص جغرافیایی و سهم مهمی که در اقتصاد کشورها دارند جزء سازه های زیربنایی به شمار می روند، که کاهش جذب آب، نفوذ ناپذیری، آب بندی بتن و پیشگیری از خوردگی آرماتورها در منطقه جزر و مد، تعمیر و مرمت این سازهها در صورت بروز خرابی، به منظور افزایش دوام و عمر بهره برداری از موضوعات اساسی به حساب می آید.

ناگفته پیداست که این شرایط عمر مفید سازه های بتنی ساحلی مانند اسکله ها و بنادر، سازه های هیدرولیکی نظیر سد ، سرریزها، کانال و تونل های انتقال آب، استخر، مخازن بتنی نگهداری و تصفیه فاضلاب را کاهش میدهد. یکی از روشهای موثر برای جلوگیری از خوردگی آرماتور و کاهش نفوذ یون های مخرب کلر، سولفات و سایر مواد خورنده در سازه های بتنی بهبود کیفیت و خواص مکانیکی بتن با استفاده از ژل میکروسیلیس الیاف دار می باشد.

استفاده بهینه میکروسیلیس الیاف دار AG MPAF 5 به واسطه ساختار ویژه و فرمولاسیون منحصر به فرد آن که ترکیبی از پودر میکروسیلیکا، الیاف پلیمری پلی پروپیلن و ماده کاهنده آب و روان کننده بتن بر پایه لیگنو سولفونات که در مجموع موجبات کاهش پتانسیل خوردگی بتن - میلگرد و در نتیجه نفوذ آب، هوا و یا مواد شیمیایی مانند نمکها و مواد آلی در بتن را فراهم مینماید.

اثر ژل میکروسیلیکا الیاف دار در پیشگیری از خوردگی بتن

مجاورت غیر قابل اجتناب سازه های بتنی با مواد خورنده و نفوذ در بتن سازه های فاقد محافظت یا دارای محافظت کم باعث کاهش مقاومت بتن، آسیب به سازه و تقلیل عمر مفید بتن سازهها می شود. به عنوان مثال می توان به شرایط حاکم بر سازه های دریایی، در حاشیه خلیج فارس چه از نظر املاح موجود در آب دریا و چه از نظر شرایط اقلیمی حاکم ، این محیط را به یکی از مهاجم ترین محیط های دریایی از دیدگاه خوردگی اشاره کرد.

خرابی های زودرس سازه های بتنی منطقه خلیج فارس در اثر خوردگی آرماتور، تاکنون هزینه های تعمیراتی زیادی را به کشورهای حاشیه خلیج فارس تحمیل نموده است، که یک مشکل جدی و مهم از نظر فنی و اقتصادی به شمار میرود. که به نوبه خود موجب استقبال روزافزون برای شناخت علل خوردگی آرماتور مدفون در بتن، راه های پیشگیری از آن، عوامل ایجاد کننده مقاومت زیاد و دوام بتن نشانه اهمیت موضوع است، این نوع آسیب دیدگی در منطقه جزر و مد بیشتر مشاهده می شود، زیرا در منطقه جزر و مد به دلیلتر و خشک شدن، نفوذ کلرید به داخل بتن تشدید می گردد و در نتیجه شدت خوردگی افزایش می یابد.

برای پیشگیری از خوردگی سازه های بتن آرمه با افزودن ۳ تا ۵ درصد از ژل میکروسیلیکا الیاف دار AG MPAF 3 نسبت به وزن سیمان طرح اختلاط بتن هایی که در طول دوره بهره برداری در معرض آسیب دیدگی شیمیایی و الکتروشیمیایی قرار خواهند گرفت، می توان از مهمترین عوامل خوردگی، در اثر دو پدیده کربناسیون هوا و نفوذ کلرید بر حضر ماند.

برای تعریف شرایط پیدایش و به دنبال آن پیشگیری از پدیده خوردگی به کمک ژل میکروسیلیکا الیاف دار باید دانست که محیط بتن تازه به دلیل وجود مقادیر بسیار زیادی از هیدروکسید کلسیم و مقادیر به نسبت کمتری از عناصر قلیایی مانند سدیم و پتاسیم محیطی بسیار قلیایی با PH بین ۱۲تا ۱۳میباشد. وجود این محیط قلیایی باعث ایجاد یک لایه نازک بر روی سطح میلگرد میگردد. این لایه در محیط به شدت قلیایی بتن تازه پایدار بوده و میلگرد را در برابر خوردگی محافظت می کند.

مادامی که درجه اسیدیته محیط بیشتر از ۱۰ باشد، میلگرد به لحاظ شیمیایی کماکان غیرفعال مانده و در معرض خوردگی قرار نمی گیرد. مشکل اساسی زمانی آغاز میشود که ph محیط کاهش یافته، قلیایی بودن بتن از دست برود. کاهش pH محیط میتواند به دلایل متفاوتی صورت پذیرد که مهمترین دلیل تحقق این امر مربوط به نفوذ دی اکسید کربن موجود در اتمسفر و یون های کلرید موجود در محیطهای دریایی به داخل بتن باشد که باعث انجام واکنش شیمیایی و کاهش پی اچ بتن می گردد.

در اغلب موارد این مواد خورنده (اعم از دی اکسید کربن، یون کلرید و…) علاوه بر ساختار نفوذپذیر از ریز ترک های موجود در سطح بتن وارد ترکیب بتن سخت شده میشوند و خود را به آرماتور میرسانند، در محیط هایی که امکان ورود چنین موادی وجود دارد و بتن نفوذ پذیر باشد، غلظت این مواد افزایش پیدا کرده و نهایتاً به آستانه ای میرسد که لایه محافظ تخریب می شود و در نتیجه خورده شدن فولاد شروع می شود.

خوردگی باعث کاهش سطح مقطع میلگرد شده و می تواند ناپیوستگی های مقطعی ایجاد نماید و بالطبع مقاومت کششی و مقاومت در برابر تنش های خستگی را کاهش دهد. هنگامی که خوردگی سازه های بتنی مسلح صورت می گیرد، تبدیل آهن فلزی به اکسید با افزایش حجم همراه است که بسته به حالت اکسیداسیون می تواند تا ٪۶۰۰ از حجم آهن اصلی نیز برسد. تنش های ناشی از نیروهای مولکولی حاصل از این اضافه حجم منجر به ترک خوردگی و نهایتا تخریب کامل سازه بتنی میگردد.

ادامه این روند ترک های ایجاد شده راه را برای نفوذ آب، اکسیژن و کلریدها بیشتر باز می نماید و این باعث تسریع در امر خوردگی خواهد شد. لذا زنگ زدگی بیشتری تشکیل شده و تنشهای بیشتری به وجود می آید. تنشهای بیشتر باعث ایجاد ترک های بیشتر شده، تا جایی که فاجعه تخریب بتن به طور کامل اتفاق بیفتد.

ژل میکروسیلیکا الیاف دار AG MPAF 3 با تقلیل چشمگیر جذب آب مویرگی سازه های در معرض خوردگی و افزایش پنج برابری مقاومت الکتریکی بتن های در معرض محیط دریایی می تواند عمق نفوذ کلرید را از ۹۰ میلیمتر (۳/۵اینچ) به ۴۰ میلی متر (۱/۶اینچ) کاهش دهد. همچنین ژل میکروسیلیکا الیاف دار با تقویت پیوند خمیر سیمان و سنگدانه و تشکیل یک ساختار با تخلخل کمتر و همگن تر، سطحی ضعیف منطقه بین سطحی مصالح سنگی، سیمان و فولاد رااز بین میبرد و باعث کاهش تخلخل و افزایش مقاومت فشاری بتن می شود. همچنین تحقیقات همکاران واحد تحقیق و توسعه مبین این نکته است که AG MPAF 3 با اتکا به فرمولاسیونی بر پایه میکروسیلیس پودری، فوق روان کننده بتن بر پایه پلی نفتالین سولفونات و الیاف بتن جایگزین سیمان در بتن به میزان ۴۱ درصد خوردگی میلگرد را کاهش و باعث بهبود ریز ساختار بتن می شود.

همچنین این آزمایشات بر روی بتن خود متراکم ( SCC) حاوی ژل میکروسیلیکا الیاف دار AG MPAF 3 منجر به ٪۲۴/۵ افزایش مقاومت در ۷ روز و ٪۳۸/۹ افزایش مقاومت در ۲۸ روز شد. و ترکیبی افزودنی حباب هواساز و ژل میکروسیلیکا الیاف دار برای بهبود رفتار خوردگی بتن مسلح به این نتیجه رسیدند که ٪۰/۷ حباب هوا و ٪۱۰ میکروسیلیس به عنوان جایگزینی سیمان ترکیبی مطلوب را فراهم می آورد، که باعث افزایش مقاومت بتن در برابر نفوذ کلرید، سولفات، کربناسیون، یونهای کلرید و کاهش نرخ خوردگی در بتن می شود.

کاربرد و اثرات مکمل بتن

استفاده از میکروسیلیس ژل شده که به عنوان مکمل بتن نیز شناخته می شود، میتواند بعنوان یک روش برای کاهش ترکهای بتن استفاده شود. میکروسیلیس در واقع یک نوع پوزولان است که به صورت پودری تهیه میشود و بهعنوان یک ماده افزودنی معدنی شناخته میشود. کارشناسان امر پس از شناخت ویژگی این ماده از آن برای بهبود خصوصیات بتن از قبیل مقاومت در برابر خوردگی، فشار و افزایش انعطاف پذیری بتن استفاده کرده ولیکن همواره از مشکلاتی مانند عدم پخش یکنواخت غبار میکروسیلیکا در ساختار بتن و افزایش نسبت آب به سیمان گله مند بودند. همچنین، برای بهکارگیری بهینه پودر میکروسیلیس در مخلوط بتن، نیاز به تعیین میزان مناسب این ماده در مخلوط بتن و ترکیب با مواد کاهنده آب بود که رعایت دقیق این نسبت ها در تناسب با یکدیگر نیز از دیگر مشکلات این روش استفاده بود.

مکمل بتن AG MPA 3 با فرمول ساخت انحصاری از ترکیباتی عمده اعم از فوق روان کننده ی نفتالین و پودر میکروسیلیکا با حالت دوغاب مانند ضمن حفظ اثرات و خواص میکروسیلیس پودری فاقد مضرات دوده سیلیسی است. بتن در مخلوط بتنی می تواند باعث بهبود خواص مکانیکی بتن شود و در نتیجه سبب کاهش ترک ها ناشی از جمع شدگی در سنین اولیه بتن گردد این ماده همچنین باعث افزایش چگالی بتن و کاهش میزان جذب آب در بتن می گردد و از این طریق به کاهش نفوذپذیری کمک می کند.

کاربرد دوغاب میکروسیلیس در افزایش دوام بتن

دوغاب میکروسیلیس به طور عمده مخلوطی از آب و میکروسیلیس (یک نوع پوزولان) گفته میشود. طی فرآیند ساخت دوغاب میکروسیلیکا با مقداری آب، میکروسیلیس و سایر افزودنی های مشخص شده در فرمول ساخت مخلوط شده و سپس برای مدتی در دما و فشار بالا قرار داده میشود. در این فرآیند، سیلیس موجود در میکروسیلیس با دوغاب و آب واکنش داده و ترکیباتی بهوجود میآورد که باعث افزایش مقاومت بتن میشود.

استفاده از دوغاب میکروسیلیس AG SF Slurry به عنوان یک مکمل بتن ارزان قیمت، در کاهش هزینههای ساختمانی بتن و قطعات پیش ساخته بتنی و سنگ مصنوعی که افزایش دوام و عمر مفید در آن از اهمیت بسزایی برخوردار است موثر می باشد همچنین استفاده از این محصول به عنوان یک راه حل پایدار برای رفع و کاهش آلودگی های زیست محیطی ناشی از غبار میکروسیلیکا مطرح است.

دوام یا مقاومت بتن در برابر فرسایش، خوردگی، تغییر شکل و تخریب شیمیایی از اصلیترین مشخصاتی است که بتن باید برای آن طراحی شود، چرا که سنجش بتن تنها با معیار مقاومت فشاری نمیتواند پاسخگوی عملکرد صحیح بتن در طول دوره بهره برداری باشد.

از این رو استفاده از موادی مانند پوزولانهای مانند دوغاب میکروسیلیس AG SF Slurry که نقش آنها در افزایش دوام بتن به تایید رسیده است در کنار بهینه سازی طرح مخلوط بتن، تدابیر لازم برای کنترل رطوبت بتن و کنترل درجه حرارت محیط برای حفظ رطوبت در محصول نهایی، رعایت استانداردهای مربوط به ترکیب، ، تراکم آن و اجرای صحیح مخلوط بتن، میتوان دوام بتن را بهبود بخشید و عمر مفید سازه را افزایش دهد.

نقش پاور ژل میکروسیلیس در بهبود رئولوژیکی بتن

رئولوژی بتن به بررسی خصوصیات رفتاری بتن به عنوان یک سیال در فرآیند ترکیب و حرکت آن اشاره دارد. رفتار رئولوژیکی بتن، به عنوان ویژگی هایی مانند دبی، ویسکوزیته، پلاستیسیته و غیره، که بر اساس آن بتوان میزان جریان (روانی) و قابلیت شکل دادن (جریان پذیری و قابلیت جانمایی در قالب بندی) بتن در فرآیند تراکم و شکل دهی آن را پیش بینی کرد، مورد مطالعه قرار می گیرد.

پاور ژل میکروسیلیکا AG MPA 1 یک ماده فعال سیلیسی با خصوصیات ویژه است که به عنوان یک ماده افزودنی علاوه بر پودر میکروسیلیس مشتمل بر در ترکیبات انواع ابر روان کننده بتن و کاهنده شدید آب بر پایه پلی کربوکسیلات اتر است. از آنجا که پاور ژل میکروسیلیس از میکروسیلیس با دانسیته بالا به دست میآید که با تکنولوژی خاصی به شکل پاور ژل تبدیل میشود، دارای خصوصیات و ویژگی هایی مانند افزایش مقاومت بتن در برابر خوردگی، بهبود رفتار رئولوژیکی بتن، کاهش نفوذپذیری بتن، کاهش گسیختگی و ترکهای سطحی بتن و بهبود عملکرد بتن در شرایط سخت محیطی است.

طی فرآیند ساخت بتن، از ترکیب مواد مختلف، یک مخلوط از جامدات شامل: سنگدانه ها، آب، پوزولانها، سیمان، مواد پر کننده و سایر مواد شیمیایی و افزودنیهای مختلف به وجود میآید. این مخلوط با اعمال نیروی خارجی (مانند اعمال فشار و لرزش) به شکل محدود به حرکت درمیآید و باید با روشهای مختلفی مانند تراکم و میکس کردن به شکل مطلوبی تبدیل شود. به عنوان مثال، خصوصیات رئولوژیکی بتن میتواند برای پیشبینی کارایی مواد مختلف در فرآیند تراکم و اجرای سازهها مفید باشد.

ترکیبات پودری مورد استفاده در تولید پاور ژل میکروسیلیس AG MPA 1 به علت داشتن سطح ویژه بالا و خصوصیات شیمیایی منحصر به فرد، میتواند بهبود قابل توجهی در اصلاح عملکرد رئولوژیکی و برای بهینهسازی فرآیند ترکیب، اجرای بتن ایجاد کند و به عنوان یک ماده افزودنی در بتن، به عنوان یک راهکار موثر برای بهبود کیفیت بتن و افزایش عمر مفید سازهها مورد استفاده قرار میگیرد.

کاربرد ژل میکروسیلیس آب بندی بتن

برای تامین آب بندی بتن، می توان از روش های مختلفی استفاده کرد. یکی از روش ها استفاده از مواد افزودنی ضد آب کننده یا به بیان بهتر کاهش دهنده میزان جذب آب یا نفوذ پذیری مانند ژل میکروسیلیس آب بند الیاف دار یا ترکیبات پودری و مایع واترپروف بتن. علاوه بر این، استفاده از بتن با نسبت آب به سیمان کمتر و مقاومت بالاتر نیز می تواند در بهبود آب بندی داخلی بتن موثر باشد. همچنین، رعایت نحوه ساخت و نگهداری بتن نیز می تواند در کاهش نفوذ آب به داخل بتن کمک کند.

همچنین پس از ساخت نیز می توان، با استفاده از پوشش های ضد آب مانند پوشش های پلیمری و رزینی نیز می تواند به آب بندی سازه های بتنی دست یافت. لیکن در صورت عدم رعایت نکات ضروری طرح اختلاط بتن آب بند و اجرای نادرست، دستیابی به آب بندی در این مرحله پر هزینه تر و با قیمت تمام شده ای بالاتری صورت می گیرد.

ژل میکروسیلیس آب بند الیاف دار AG SF Slurry F یک افزودنی پوزولانی است که به عنوان یک جایگزین برای بخشی از عیار سیمان مصرفی در تولید بتن استفاده می شود. استفاده از این محصول به دلیل خواص آن در بهبود خصوصیات بتن، از جمله ضریب آببندی، بسیار مفید است. با اضافه کردن AG SF Slurry F به بتن، اندازه دانههای سیمان کاهش مییابد و موجب افزایش فعالیت سیمان میشود. به علاوه، این ماده میتواند به عنوان یک افزودنی آببند الیافی که به الیاف پلی پروپیلن مسلح شده است با کاهش ترک های ناشی از جمع شدگی بتن در سنین اولیه سبب کاهش نفوذپذیری بتن در برابر آب و مواد شیمیایی خورنده میشود. که این خصوصیت میتواند موجب افزایش عمر مفید بتن و کاهش نیاز به تعمیرات و نگهداری شود.

کاربرد سوپر ژل میکروسیلیس در کف سازی بتنی

بتن مورد استفاده در کف سازی صنعتی باید دارای خصوصیات مناسبی همچون: مقاومت فشاری بالا برای تحمل وزن و فشار ماشینآلات و تجهیزات، مقاومت به خوردگی در برابر تاثیر عوامل محیطی مانند آب، شیمیاییها و حرارت، انعطاف پذیری جهت حفظ استحکام در قبال تغییرات دمایی و انقباض و انبساط را تحمل، حفظ شرایط آب بندی در برابر نفوذ آب و رطوبت، مقاومت در برابر سایش و خمش برای تحمل بارهای خمشی، ترافیک عبوری و ظاهری زیبا، صاف و صیقلی باشد که در مجموع بتواند نیازهای این نوع کاربری را برآورده کند.

به طور کلی، یکی از نکاتی که در بتن کف سازی صنعتی،بسیار مشاهده می گردد پدیدار شدن ترک و عوارض ناشی از آن است، سوپر ژل میکروسیلیس الیاف دار میتواند با یک جایگزین شدن برای بخشی از سیمان و مسلح کردن کفسازی به الیاف بتن مورد استفاده در کف سازی صنعتی، خصوصیات مناسبی را به بتن می بخشد که بتواند نیازهای این انواع کاربری سیستم کف را در کاربرد های متنوعی چون سوله های تولید، سالن های صنعتی، پارکینگ های طبقاتی، محوطه های صنعتی، انبارها و مواردی از این دست را برآورده کند و در عین حال مقاومت و عمر مفید بالایی داشته باشد.

استفاده از سوپر ژل میکروسیلیس الیاف دار AG MPAF 1 در بتن کف سازی صنعتی به واسطه استفاده از از پودر میکروسیلیکا ابر روان کننده پلی کربوکسیلاتی و الیاف پلیمری پلی پروپیلن در فرمولاسیون ساخت آن میتواند به افزایش مقاومت سایشی و بهبود خصوصیات مکانیکی بتن و کاهش نفوذپذیری منجر شود.

خرید ژل میکروسیلیس

توجه به نکاتی همانند: مارک محصول، محتویات تشکیل دهنده انواع ژل میکروسیلیس (میزان میکروسیلیس پودری، نوع و درصد ماده کاهنده آب و فوق روان کننده) قیمت محصول (مقایسه قیمت فروش محصول با دیگر فرآورده های دارای کیفیت محصولات مشابه) بررسی نظرات کاربران و بررسی شرکت تولید کننده، برای انتخاب و خرید انواع ژل میکروسیلیس با کیفیت و مناسب برای پروژه مورد نظر از اهمیت بسزایی برخوردار است.

همچنین برای مشاوره و خرید، دریافت لیست قیمت محصولات شیمی ساختمان گروه مهندسی بتن آزما می توانید به نمایندگی های فروش محصولات ما در ازنا، تبریز، خمین سمنان، شیراز، تهران، اصفهان، مشهد، همدان، کاشان، کرمان، ملایر، یزد، اهواز، اردبیل، کرج، کرمانشاه، و مازندران مراجعه و یا در دیگر نقاط ایران با کارشناسان فنی و فروش بتن آزما تماس بگیرید.

نکات مرتبط با مواد افزودنی و طرح اختلاط بتن ریزی، عمل آوری و اجرای ملات در هوای سرد

با ورود به فصل سرما بمنظور پیشگیری از مشکلات بتن در شرایط هوای سرد و یخبندان باید دقت لازم در انتخاب مصالح مصرفی، طرح اختلاط بتن و ملات، شرایط اختلاط، حمل، بتن ریزی و عمل آوری (کیورینگ) بتن صورت گیرد تا اطمینان حاصل شود که بتن تازه ریخته شده دچار یخ زدگی نگردد و بتن سخت شده نیز دارای کیفیت و دوام لازم باشد، در ادامه مواردی جهت مرور دانسته های قبلی مهندسین گرامی ارائه میشود.

تعریف هوای سرد در بتن ریزی

مطابق با مبحث نهم مقررات ملی ساختمان ایران هوای سرد به وضعیتی اطلاق میگردد که برای ۳ روز متوالی شرایط زیر بر قرار باشد؛

- دمای متوسط روزانه هوا در شبانه روز کمتر از ۵ درجه سلسیوس (سانتیگراد) باشد؛ منظور از دمای متوسط روزانه میانگین حداکثر و حداقل دمای هوا در فاصله زمانی نیمه شب تا نیمه روز است.

- دمای هوای برای بیشتر از نصف روز از ۱۰ درجه سلسیوس (سانتیگراد) زیادتر نباشد.

آیین نامه ها برای کنترل شرایط فوق توصیه می کنند که دمای بتن در طول مدت بتن ریزی و حداقل دو مرتبه در طول شبانه روز طی مدت عمل آوری باید کنترل و ثبت شود تا اطمینان حاصل شود که محدوده توصیه شده در بند فوق حفظ شده و وضعیت نگهداری بتن مطلوب است؛ ضمنا به توجه به آسیب پذیری گوشهها و لبههای بتن در مقابل یخزدگی در کنترلها به دمای این نقاط توجه بیشتری شود.

تاثیر هوای سرد بر بتن تازه و سخت شده

تاثیرات هوای سرد بر بتن تازه ریخته شده به طور خلاصه عبارت است از: افزایش زمان گیرش و روند کسب مقاومت اولیه بتن به واسطه تاخیر در واکنش شیمیایی بین سیمان و آب (هیدراتاسیون) و در صورت برتری یافتن سرما، توقف کامل هیدراتاسیون سیمان و یخ زدگی بتن. همچنین تاثیر هوای سرد بربتن سخت شده می گذارند در حقیقت ادامه عوارضی است که شروع آن برای بتن و ملات در حالت تازه اتفاق افتاده است، مسائلی مانند: افزایش نفوذپذیری، کاهش مقاومت فشاری و دوام، ترک خوردگی و در نهایت عدم دستیابی به الزامات اولیه طراح است.

در ادامه به برخی از نکات اجرایی در راستای محافظت از بتن و ملات در تقابل با هوای سرد و یخبندان و مراحل مختلف از جمله: طرح، تولید، حمل، اجرا، جانمایی، عمل آوری و باز گشایی قالب بندی می پردازیم:

طرح اختلاط بتن و ملات در هوای سرد

سیمان مناسب برای بتن ریزی در هوای سرد

می توان از سیمان زودگیر (پرتلند تیپ سه) با عیار معمول یا کمی افزایش در میزان (50 کیلوگرم در هر مترمکعب) سیمان بنایی معمول (نوع یک و دو) برای اطمینان از افزایش سرعت گیرش و کسب مقاومت بتن استفاده نمود. همچنین استفاده از سیمانهای آمیخته، به ویژه سیمان های پزولانی و سربارهای در بتن ریزی در هوای سرد توصیه نمیشود. و در صورتی که از روش حرارت دهی اولیه به مصالح مصرفی جهت افزایش دمای مخلوط بتن تازه، نباید به طور مستقیم به سیمان حرارت داده شود.

سنگدانه ها

سنگدانه های مصرفی نباید آغشته به یخ و برف باشند. از اینرو باید با ایجاد پوشش مناسب، در شرایط نگهداری امکان مناسبی ایجاد می شود که امکان بارش برف و باران روی دپوی مصالح و ایجاد یخ در منافذ شن و ماسه نباشد. چرا که توده های یخ بزرگتر از ۷۵ میلیمتر، اغلب در زمان اختلاط و حمل بتن، ذوب نمیشود و در بتن باقی میمانند.

معمولا ماسه از شن رطوبت بیشتری جذب می نماید و از این جهت احتمال وجود یخ در آن بیشتر است. بنابراین اغلب گرم کردن ماسه ضرورت پیدا میکند و سنگدانه های ریزدانه باید به صورت یکنواخت، به گونهای گرم شود که این فرآیند باعث خشک شدن آنها نشود.

حداکثر جذب آب سنگ دانههای مصرفی در بتن، می بایست بر اساس دت ۲۱۰ و دت ۲۱۱ برای سنگدانههای درشت دانه به ۲.۵ درصد و برای سنگدانههای ریز دانه به ۳ درصد محدود شود.

به عنوان یک معیار جهت تعیین میزان حرارت دهی به سنگدانه های مصرفی، اگر دمای هوا زیر ۴ درجه سانتیگراد باشد و دمای آب تا ۶۰ درجه سانتی گراد گرم شود، معمولا لازم است که مصالح سنگی تا دمای ۱۵ درجه سانتی گراد گرم شوند.

آب

می توان از آب گرم برای رساندن بتن به دمای مطلوب استفاده نمود. بهتر است جهت پیشگیری از زودگیر شدن سیمان بتن و ملات، از تماس مستقیم آب گرم با دمای بیش از ۴۰ درجه سانتی گراد و سیمان جلوگیری شود. برای این منظور در ابتدا آب گرم مصرفی و سنگدانه مخلوط شوند بطوری که دمای مخلوط آنها برابر یا کمتر از ۴۰ درجه سانتی گراد شود.

مواد افزودنی بتن و ملات در هوای سرد

افزودنی حباب ساز بتن

ساخت بتن با استفاده از افزودنی حباب ساز با افزودن حباب های هوای اجباری به بتنهایی که در معرض رطوبت و یخ زدن و آب شدنهای متوالی (چرخه های ذوب و انجماد) قرار میگیرند الزامی است.

انواع ضد یخ بتن و ملات

در شکل های مایع و پودری و مواد زودگیر کننده فاقد کلراید (برای استفاده در بتن مسلح) و حاوی کلراید (جهت کاربرد در انواع ملات های سیمانی و بتن غیر مسلح) در برابر سرما که مشخصات آنها در استاندارد های ملی و بین المللی موجود است، برای استفاده و تعیین دوز مصرف لازم است که با توجه به برگه های اطلاعات فنی تولید کنندگان و آزمایشات کارگاهی به طور کامل مورد بررسی قرار گرفته باشد.

انواع مواد کاهنده آب و فوق روان کننده؛ برای کاهش نسبت آب به سیمان، حفظ کارایی و در عین حال کسب مقاومت مورد نظر در مرحله طراحی مفید است، البته محصولات این گروه شامل انواع روان کننده، فوق روان کننده و ابر روان کننده در سه حالت دیرگیر، نرمال و زودگیر تولید می شوند که نوع زودگیر آن برای فصول سرد سال توصیه می شود.

افزودنی زودگیر کننده بتن

را می توان به دو گروه کلی زودگیرهای حاوی کلراید (که بخشی از آن کلرید کلسیم است) و زودگیر فاقد کلراید (کلراید کمتر از ۰.۰۵ درصد) تقسیم کرد. زودگیر غیر کلرایدی برای ساخت بتن مسلح در دمای زیر صفر (تا منفی 15 درجه سانتی گراد) بر پایه نیترات کلسیم، تیوسیونات سدیم، کربنات پتاسیم، فرمات کلسیم تولید می گردد، زودگیر های با کلراید بر پایه کلرید کلسیم و سدیم نیز در تولید بتن غیر مسلح، ملات و دوغاب های ساختمانی مورد مصرف در آجر چینی، بند کشی سنگ کاری، کاشی کاری، اجرای کف سازی با ملات خود تراز شونده و نصب و بندکشی کفپوش های سیمانی، سرامیک و موزاییک، گروت ریزی، نرمه کشی زیر عایق های رطوبتی نظیر ایزوگام، ساخت ملات ماسه سیمان سیمانکاری دیوار های داخلی و نمای خارجی و ...

نکات استفاده از مواد افزودنی بتن در هوای سرد

- در صورتی که استفاده از چند ماده افزودنی شیمیایی مختلف جهت ساخت بتن و ملات مطرح است، باید از سازگاری این افزودنی ها با یکدیگر اطمینان حاصل شود و هر یک از مواد به صورت جداگانه استفاده شوند.

- در استفاده از حباب زای بتن با ید توجه داشت که تماس مواد حباب ساز با آب گرم موجب کاهش عملکرد آن می شود.

- برای جلوگیری از آسیب های ناشی از یخ زدن اولیه و همچنین کاهش میزان آب انداختن، نسبت آب به سیمان بتن (w/c) بتن باید تا حد امکان (به کمتر از ۵۰ درصد) کاهش یابد. بنابراین برای تامین کارایی لازم میتوان از مواد افزودنی کاهنده آب و روان کننده استفاده نمود.

- در صورت عدم استفاده از مواد افزودنی روان کننده اسلامپ بتن نباید بیش از ۵۰ میلی متر انتخاب گردد.

- درصد حباب هوای مورد نیاز در طرح اختلاط باید مطابق مقادیر موجود در آیین نامه آبا انتخاب شود.

تولید بتن و ملات در هوای سرد

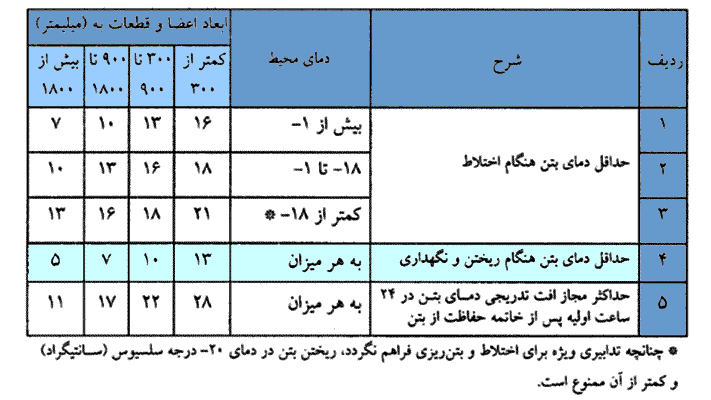

حداقل دمای مجاز بتن هنگام اختلاط، ریختن و نگهداری و نیز حداکثر مجاز افت تدریجی دما در ۲۴ ساعت اولیه پس از خاتمه دوره عمل اوری بتن مطابق جدول ذیل باشد.

دمای بتن هنگام اختلاط نباید بیش از ۸ درجه سانتی گراد زیادتر از مقادیر جدول زیر باشد زیرا موجب اتلاف انرژی بیشتر، افت شدید اسلامپ و در نهایت کاهش کیفیت بتن میگردد؛ در صورت تامین کارایی لازم رعایت این بند الزامی نیست.

دمای بتن هنگام ریختن نباید بیش از ۱۱ درجه سلسیوس زیادتر از مقادیر جدول باشد، در غیر اینصورت موجب کاهش کیفیت بتن میگردد؛ در صورت تامین کارایی لازم در محل کار و در لحظه بتن ریزی رعایت این بند الزامی نیست.

چنانچه تدابیر ویژهای برای اختلاط و بتن ریزی فراهم نگردد، ریختن بتن در دمای منفی ۲۰ درجه سلسیوس و کمتر از آن ممنوع است.

دمای مصالح گرم شده باید به اندازهای باشد که باعث گیرش سریع سیمان نشود، برای این منظور میتوان ترتیب اضافه کردن مصالح شامل اول سه چهارم آب گرم، سپس سنگدانه درشت، سنگدانه ریز، سیمان و در آخر یک چهارم مابقی آب گرم باشد.

دمای بتن در زمان اختلاط باید طوری کنترل شود که تغییرات دما از هر بچ به بچ دیگر به حداقل برسد.

حمل بتن در هوای سرد

حمل و ریختن بتن باید به نحوی باشد که بتن تازه دمای خود را از دست ندهد و افت دمای آن به حداقل برسد. و همچنین بتن باید در وسایل سربسته و عایقبندی شده حمل گردد و زمان حمل و ریختن آن تا حد امکان کاهش یابد.

نکات اجرای بتن ریزی در هوای سرد

- قبل از بتن ریزی باید میلگرد، شبکه های آرماتور بندی، سطوح قالب بندی، سطح بتن سخت شده قبلی و زمین از هر نوع یخ زدگی و برف زدوده شود، چون یخ زدگی باعث کاهش دمای مخلوط بتن تازه و افت سرعت گیرش شود.

- دمای سطح بتن در تماس با زمین یا قالب، نباید از ۵ درجه سانتی گراد بیشتر یا ۸ درجه سانتی گراد کمتر از توده بتن باشد.

- با توجه به این که دمای پایین بتن به دلیل تاخیری که در گیرش روی می دهد، باعث افزایش فشار جانبی قالب میشود، لازم است توجه کافی در سرعت بتن ریزی و ارتفاع بتن صورت پذیرد.

- در طی زمان ساخت، دمای بتن و محیط اتمسفر باید بطور دورهای (۲ بار در شبانه روز) اندازه گیری شود و برنامه ساخت با توجه به آنها تنظیم شود.

- در انتخاب نوع ضدیخ مصرفی دقت کافی را مبذول دارید، چرا که استفاده از افزودنی های ضد یخ ملات که حاوی یون کلر هستند (عموماً بر پایه کلرید کلسیم) با توجه به پدیده خوردگی که در فولاد مصرفی ایجاد می کنند برای استفاده در بتن های مسلح مناسب نمی باشد، برای این موارد کاربرد ضد یخ بتن بدون کلراید AG Antifreeze R توصیه می شود.

عمل آوری بتن در هوای سرد

اصولاً طول دوره حفاظت باید به وسیله آزمایش های کارگاهی تعیین شود، زیرا نوع سیمان، طرح اختلاط و دمای شرایط حفاظت؛ دوره حفاظت مورد نیاز برای کسب مقاومت فشاری اولیه را تحت تاثیر قرار میدهد. لیکن برای در دست داشتن یک معیار، دوره عمل اوری (کیورینگ) بتن تازه باید حداقل تا ۲۴ ساعت و یا رسیدن بتن به مقاومت ۵ مگا پاسکال ادامه یابد.

در طول این دوره بتن تازه باید در مقابل وزش باد، بویژه پس از برداشتن پوششها محافظت گردد. و همچنین باید توجه داشت که از تبخیر زیاد آب و کربناتی شدن سطوح بتن در اثر احتراق مواد سوختنی که برای گرم کردن آن استفاده می گردد جلوگیری شود.

زمانی که بتن تازه ریخته شده در هوای سرد بعد از عمل آوری در معرض هوای سرد قرار می گیرد، دستیابی به مقاومت مورد نیاز کند می شود؛ بنابراین به جز مواردی که زمان بارگذاری به طور قابل ملاحظهای با تاخیر است، توصیه می شود که عمل آوری تا بعد از کسب مقاومتی که بتن را برابر یخ زدن اولیه محافظت می کند ادامه یابد تا سازه بتنی بتواند بار مد نظر را تحمل کند. اگر زمان مشخص و یا ویژگی مشخصی برای بتن ذکر نگردد، مطابق با آیین نامه های موجود زمان رسیدن به ۷۰ درصد مقاومت فشاری ۲۸ روزه زمانی است که باید عمل آوری تا رسیدن به آن انجام شود.

برای تعیین مقاومت بتن و به دنبال آن تشخیص اصولی زمان اتمام عمل آوری باید از روشهای استاندارد و با تهیه نمونههای کارگاهی برای تشخیص رسیدن بتن به مقاومت کافی استفاده نمود؛ همچنین می توان با روشهای غیر مخرب استاندارد شده نیز مقاومت فشاری بتن را تخمین زد.

در مواردی که بتن نسبت به یخ زدگی تحت شرایط هوای سرد بعد از عمل آوری آسیبپذیر است، آب دادن به بتن درست قبل از اتمام عمل آوری نباید انجام شود؛ این مدت توسط استاندارد ۱۲ ساعت اعلام شده است.

برای عمل آوردن بتن تازه و محافظت آن از یخ زدن می توان از روشهایی چند استفاده نمود، که به برخی از آنها در ادامه اشاره خواهد شد. روش و مدت محفاظت باید با توجه به عوامل مختلف مانند دمای هوای محیط، طرح اختلاط بتن، نوع و اندازه سازه تعیین شود:

- محافظت با روش عایق سازی بتن برای جلوگیری از اتلاف حرارت و افت دما.

- محافظت با روش پوشاندن روی سطح بتن برای جلوگیری از وزش باد، بارش برف و حفظ حرارت هیدراتاسیون.

- تولید حرارت اطراف محیط بتن برای افزایش و حفظ دمای محیط مجاور بتن یا افزایش دمای بتن و نزدیک شدن به وضع طبیعی.

- سایر روشهایی که به تایید دستگاه نظارت رسده باشد.

نکات اجرایی عمل آوری بتن و ملات در هوای سرد

- برای تاثیر گذاری بهینه توصیه می شود از ترکیب عمل آوری حرارتی با حفظ عایق به وسیله پوششهای مناسب استفاده شود.

- در دوره محافظت سطح بتن نباید در معرض هوای گرم با دمای بیشتر از ۱۱ درجه سانتی گراد بالاتر از حداقل دمای بتن ریزی قرار گیرد.

- عمل آوری باید به گونهای باشد که دمای سطح بتن از ۲۰ درجه سانتی گراد بیشتر نشود.

- در روش حفاظت حرارتی، مهم است تا از حرارت دهی موضعی اجتناب شود زیرا ممکن است احتمال ترک خوردگی ناشی از گرادیان حرارتی افزایش یابد.

- زمانیکه از حفاظت حرارتی استفاده می شود، لازم است از خشک شدن سریع بتن اجتناب شود و حرارت دادن باید بطور یکنواخت در سر تا سر بتن صورت پذیرد.

- اگر دمای سطح بتن بعد از ۶ ساعت از قطع محافظت، به اندازه مقادیر بیان شده برای حداکثر افت حرارتی در طی ۲۴ ساعت منفی ۸ درجه سانتی گراد بود دوره محافظت باید ۴۸ ساعت دیگر ادامه یابد.

- گرم کردن حرارتی با بخار گرم، می تواند از خشک شدن سطح بتن جلوگیری نماید؛ درصد رطوبت نسبی هوای گرم باید بالاتر از ۴۰ درصد باشد.

- در صورت استفاده از گرم کردن محیط به روش خشک، لازم است روی بتن پوششی برای جلوگیری از افت رطوبت سطح بتن انداخته شود.

- برای کاهش دوره ساخت و تسهیل عمل آوری بتن های غیر مسلح و ملات های بنایی می توان از ضد یخ با کلراید AG Antifreeze C استفاده کرد. در باره تفاوت ضد یخ ملات و بتن ذکر این نکته لازم است که ضد یخ بتن غیر مسلح دارای قیمت پایین تر و سرعت عملکرد بیشتری نسبت به ضدیخ فاقد کلراید است، لیکن استفاده از آن در بتن هایی که در مجاورت فولاد است با توجه به ایجاد پدیده خوردگی منع شده است.

زمان قالب برداری بتن در هوای سرد

بدیهی است که در اثر طولانیتر شدن زمان گیرش، قالب برداری و بارگذاری معمولا با تاخیر انجام می شود. با مقایسه با قالبهای فلزی و چوبی در شرایط هوای سرد و یخبندان با توجه به اینکه قالب بندی باید بتواند حرارت درون بتن را به نحو مناسبی حفظ نماید. به این نتیجه می رسیم که، قالبهای چوبی هدایت حرارتی کمتری دارند و بنابراین حرارت را بهترحفظ مینمایند.

قالب برداری باید به روشی انجام شود که دمای بتن به سرعت افت نکند. و بعد از قالب برداری بتن باید به آرامی سرد شود تا خطر ترک خوردگی در اثر گرادیان تنش بین قسمت داخلی و خارجی بتن کاهش یابد. و برای زمان توصیه شده با پوششهای عایق حرارتی نظیر ورقههای پلی اتیلن پوشانده شود یا در معرض هوای گرم قرار گیرد.

مقاومت بتن قبل از قالب برداری باید با روشهای: با استفاده از نمونههای نگهداری شده در شرایط محیطی پروژه، آزمایش مقاومت نفوذ، تست PULL OUT، اندازه گیری سرعت پالس، آزمایش چکش اشمیت و یا روش بلوغ سنجی تعیین شود. پس از کسب نتایج مقاومت فشاری می توان حداقل مقاومت را با یکی از معیار های ذیل مورد سنجش قرار گیرد:

- طبق مبحث نهم مقررات ملی ساختمان بتن ایران باید تا کسب مقاومت ۱۴ مگاپاسکال از یخ زدگی محافظت شود.

- طبق آبا بتن باید تا کسب مقاومت ۲۴ مگا پاسکال از یخ زدگی محافظت شود.

- طبق استاندارد انجمن بتن آمریکا (ACI) بتن باید تا کسب مقاومت ۲۴ مگا پاسکال از یخ زدگی محافظت شود.

برای خرید، دریافت اطلاعات بیشتر، لیست قیمت و مشاوره با کارشناسان فنی و فروش محصولات شیمی ساختمان گروه مهندسی بتن آزما در اصفهان، ارومیه، تبریز، تهران، کرمان، کرج، شیراز، قزوین، گرگان، مشهد، همدان تماس بگیرید.

انواع فوق روان کننده های بتن | فوق روان کننده بتن بر پایه نفتالین | فوق روان کننده بتن چیست

وجود SO3Na در فرمول شیمیایی فوق روان کننده و خاصیت قطبی آن باعث باردار نمودن ذرات سیمان با بار منفی می گردد، البته در همین راستا مکانیزم دیگری اتفاق می افتد، و آن سطح تماس موثر در جذب سطحی قسمت آنیونی مواد افزودنی فوق کاهنده با آب است که هرچه سطح تماس آنها بیشتر باشد مساحت سطح بیشتری از ذرات سیمان مرطوب و خیس می گردد که خود این عامل وابسته به جرم مولکولی (اندازه) پلیمر و طول زنجیرههای جانبی آن است، همچنین لازم بذکر است که مقدار مواد جامد موجود در انواع فوق روان کننده های بتن باید بیشتر از ۳۵ درصد باشد تا کارآیی و اثربخشی خود را به خوبی نشان دهند.

فوق روان کننده بتن چیست

حصول کارایی (روانی) بالای بتن در حین حمل، بتن ریزی و بطور خاص در مقاطعی که تراکم میلگرد وجود دارد و مکان هایی غیر قابل دسترس جهت عملیات تراکم (ویبره) بتن با مقاومت بالا، بدون تغییر در مقادیر و نسبت اجزای طرح اختلاط بتن تنها با افزودن انواع فوق روان کننده ها ممکن است. از طرفی تجربیات و نتایج تحقیقات فراوان در این حوضه نشان میدهد که در این حالت علی رغم ثابت بودن نسبت آب به سیمان (w/c) مقاومت و دوام بهبود مییابندو نفوذپذیری کم میشود. علت این امر را می توان در پراکندگی و توزیع یکنواختتر و بهتر سیمان در بتن و ملات جستجو کرد.

رسیدن به مقاومت فشاری بالاتر در قیاس با نمونه شاهد تنها با کاهش نسبت آب به سیمان در مخلوط بتن تازه،امکان پذیر است و از طرفی مصرف کمتر آب منجر به کاهش روانی بتن میگردد. برای رفع این چالش کاربرد فوق روان کننده بتن بر پایه نفتالین AG PNSN 201 توصیه می گردد، چرا که با مصرف فوق روان کننده نفتالینی AG PNSN 201 میتوان بدون خدشه در تامین روانی و اسلامپ بتن تازه مقدار آب مخلوط بتن را کم نمود.

هم چنین کاهش آب انداختگی و ترک های ناشی از جمع شدگی در بتن هایی که در ترکیب خود دارای مصالح سنگی گرد گوشه و یا مصالح ریز دانه هستند، از دیگر مزایای کاهش نسبت آب به مواد سیمانی میباشد. در کنار تمامی مواردی که ذکر آن رفت کاهش حرارت هیدراسیون در بتن ریزی های حجیم اصلاح وجوه اقتصادی طرح مخلوط بتنی با کاهش عیار سیمان مصرفی به عنوان گران قیمت ترین جزء بتن ممکن می شود که این مورد نیز با استفاده از انواع فوق روان کننده بتن بر پایه نفتالین AG PNSN 201 و فوق روان کننده بتن بر پایه پلی کربوکسیلات اتر AG PCN 201 در دسترس طراحان پروژه قرار می گیرد.

خواص فوق روان کننده بتن

خواص انواع فوق روان کننده های بتن را می توان به دو دسته کوتاه مدت (برای بتن تازه) نظیر کاهش جداشدگی سنگدانهها و آب انداختگی بتن، افزایش کارایی (اسلامپ) و صرفه جویی در مصرف مصالح سیمانی و آثار بلند مدت (بر بتن سخت شده) مانند افزایش مقاومتهای مکانیکی، رفتار خمشی، دوام و در کل بر عمر سازه بتنی و کاهش تخلخل موجود در بتن و کاستن نفوذپذیری در برابر سولفاتها و سایر مواد شیمیایی در شرایط خورنده برای کاهش نفوذ یون کلر در بتن و حفظ میلگردها و در نتیجه طولانی شدن دوره های ترمیم و نگهداری بتن تقسیم می شود.

این خصوصیات دست مهندسان را در طراحی و ایجاد بناهای با کیفیت بالاتر، ساخت بتنهای خود تراکم (SCC) تولید بتن پر مقاومت (HSC) با کارایی بالاتر و دارای ویژگی های آب بندو رفتار بهتر در تقابل با سیکل های ذوب و یخبندان سازه های عظیم بتنی، بدنه سدها، تولید قطعات پیش ساخته و ساخت ملاتهای روان برای تزریق تحکیمی و یا تماسی دوغاب و ملات به داخل درزها و حفرات سنگ و خاک و پشت قطعات بتنی تونل ها و سنگدانه های پیش آکنده باز کرده است.

انواع فوق روان کننده های بتن

هوای گرم با ترکیبی از دمای زیاد هوا، رطوبت نسبی کم، دمای بالای بتن، فاصله حمل طولانی، وزش سریع باد و تبخیر شدید آب از سطح بتن جداً میتواند خسارت باشد، اغلب زمانی که دمای بتن از °C۳۲ در هنگام بتن ریزی و یا تا زمان گیرش تجاوز نماید شرایط هوای گرم حاصل میشود. برای در امان ماندن بتن از خسارات بیان شده می توان از فوق روان کننده دیرگیر بتن AG PNSR 201 استفاده کرد، از جمله مشکلاتی در پی شرایط بیان شده به بار می آید می توان به: افزایش میزان آب مورد نیاز، کاهش شدید اسلامپ، ازدیاد سرعت سخت شدن بتن، افزایش احتمال ترک های پلاستیک، بروز اشکال در کنترل میزان هوای بتن، کاهش دوام بتن در صورت عدم رعایت ملاحظات فنی و عدم امکان دستیابی به سطوح یکنواخت باشد. استفاده از فوق روان کننده دیرگیر AG PNSR 201 بر پایه پلی نفتالین سولفونات در فصل تابستان و روزهای گرم یا بتن ریزی در هوای گرم خصوصاً در مناطق جنوبی ایران توصیه می شود، هم چنین مطابق با الزامات آیین نامه های ملی و بین المللی می بایست از بتن ریزی در اواسط روز قطع و برنامه بتن ریزی برای اوایل صبح و عصر، تنظیم و اجرا شود.

همچنین در نقطه مقابل آنچه شرح آن رفت دستورالعمل بتن ریزی در هوای سرد و یخبندان قرار دارد، طبق جدیدترین آیین نامه بتن ایران در کارهای بتنی، هوای سرد به شرایطی اطلاق میشود که بیش از سه روز متوالی، متوسط درجه حرارت روزانه از ۵ درجه سلسیوس کمتر باشد. و چنانچه بیش از نیمی از روز دمای محیط بالای ۱۰ درجه سلسیوس باشد، هوا سرد تلقی نمی شود. از آنجا که بتن در دماهای بسیار پایین مقاومت بسیار کمی کسب می کند، لازم است که بتن تازه در برابر آثار ویرانگر یخ زدگی محافظت شود بتنی که حتی یک بار در سنین اولیه یخ زده باشد در مقایسه با بتنی که یخ نزده باشد در برابر شرایط جوی از مقاومت کمتری برخوردار است و نیز توقعات کاربران را در ارتباط با آب بندی برآورده نخواهد کرد. استفاده از فوق روان کننده زودگیر بتن AG PNSA 201 از استعداد آسیب پذیری بتن در برابر یخ زدن محافظت می کند و در ضمن سبب تسریع روند کسب مقاومت فشاری اولیه می گردد.

رعایت الزامات احتیاطی لازم مانند عدم استفاده از شن، ماسه حاوی برف، یخ و مصالح یخ زده، استفاده از سیمان های زودگیر نظیر سیمان تیپ سه و گرم کردن مصالح سنگی و آب بر اساس دستورالعمل های استاندارد نیز در کنار استفاده از فوق روان کننده زودگیر AG PNSA 201 می توان بتن ریزی را در سرتاسر ماه های زمستان و مناطق سردسیر ایمن و از تعطیل شدن کارگاه های ساختمانی جلوگیری کند. فوق روان کننده زودگیر مناسب همانند ضد یخ بتن علاوه بر کاهش نقطه انجماد آب اضافی داخل بتن به عنوان یک تسریع کننده در گیرش و رشد مقاومت سنین اولیه بتن عمل نماید. حال باید توجه نمود در پروژه هایی که در زمان بهره برداری امکان خوردگی فولاد های مصذفی وجود دارد و یا بتن هایی که پیش تنیده هستند و یا بتن هایی که در تماس با آب یا خاک سولفاته هستند و یا بتن هایی که سنگدانه های آنها مستعد واکنش قلیایی هستند به هیچ وجه از ضدیخ های حاوی کلراید استفاده نکنید.

استاندارد فوق روان کننده بتن

از آنجا که امروزه در تولید ۹۰٪ بتنها در کشورهای پیشرفته از مواد افزودنی شیمیایی فوق کاهنده آب و روان کننده بتن استفاده میگردد. استانداردهای بین المللی EN 934-2 و ACI 116 R و ASTM C 125 و استاندارد شماره 2930 ملی ایران، به تعریف، تعیین بازه مصرف و بیان روش های تست می پردازند. به عنوان نمونه طبق تعریف استاندارد ASTM-C 494 مواد افزودنی بتن در هفت نوع اصلی ذیل طبقه بندی می شوند :

TYPE A : افزودنی های کاهنده آب

TYPE B: افزودنی ای دیرگیرکننده

TYPE C : افزودنی های زودگیر کننده

TYPE D : افزودنی های کاهنده آب و دیرگیر کننده

TYPE E : افزودنی های کاهنده آب و زود گیر کننده

TYPE F : افزودنی های کاهنده آب قوی

TYPE G : افزودنی های کاهنده آب قوی و دیرگیر کننده

تفاوت روان کننده و فوق روان کننده

مواد کاهنده آب اعم از روان کننده ها و انواع فوق روان کننده های بتن جزء مواد شیمیایی فعال در سطح (ترساز) هستند و مشتمل بر زنجیر بلند مولکولهای با یک سر جاذب آب و سر دیگر ضد رطوبت (دافع آب) میباشند. لیکن در پایه فرمول مواد شیمیایی روان کنندههای معمولی لیگنو سولفونیک ها و در فوق روان کننده ها نمک هایملامین و نفتالین میباشند.

در روان کنندهها گروه قطبی آنیونی به یک زنجیره هیدروکربنی که خودش قطبی است (یعنی چندین گروه OH در زنجیره موجود است) متصل میباشند. و برای آنکه اولا آب با توجه به ساختار مولکولی آن که دارای پیوند هیدروژنی و دارای کشش سطحی زیاد هستند و ثانیا ذرات سیمان تمایل به جع شدگی تا تشکیل توده دارند، حال وقتی که یک ترساز با زنجیر نم گیر از انواع روان کننده و فوق روان کننده های نفتالینی، کربوکسیلاتی و لیگنوسولفوناتی به سیستم خمیر سیمان افزوده میگردند تا کشش سطحی آب را کاهش داده و ذره سیمان را نمگیر کنند. و در نتیجه لایههای آب احاطه کننده ذرات سیمان نم گیر دو قطبی شده و از تجمع آنها ممانعت میگردد و یک سیستم خوب دیسپرس (با پراکندگی مناسب) به دست آید.

خرید فوق روان کننده بتن

برای خرید و انتخاب بهینه انواع فوق روان کننده های بتن بر اساس استانداردهای جهانی و ملی مواد افزودنی بتن و مشاوره فروش محصولات شیمی ساختمان گروه مهندسی بتن آزما و معرفی انواع روانساز بتن بر پایه پلی کربوکسیلات اتر و نفتالین به همراه مقایسه کیفیت و لیست قیمت انواع ها در اصفهان، اهواز، تبریز، کرج، اراک، شیراز، یزد، رشت، زنجان، ساری، مازندران، کرمان، تهران و سایر شهر ها با نمایندگی های فروش تماس بگیرید.

انواع ابر روان کننده های بتن کربوکسیلاتی | فوق روان کننده بر پایه پلی کربوکسیلات اتر

مواد افزودنی ابر روان کننده های بتن کربوکسیلاتی و فوق روان کننده بتن بر پایه پلی کربوکسیلات اتر محصولاتی کارآمد و منحصر به فرد میباشند. این محصولات که با عنوان کاهنده شدید آب اختلاط بتن نیز شناخته می شوند، پخش شدن ذرات سیمان را بهبود میبخشند. مصرف این گروه از محصولات مواکداً در الزامات ساخت بتنهای خود ترازشونده، خود متراکم، بتن های توانمند و بتنهایی که الزامات آیین نامهای آن به حداقل رساندن نسبت آب به سیمان باشد و یا در شرایط خاص که افت اسلامپ با دیگر مواد روانساز نظیر روان کننده و فوق روان کننده ها قابل جبران نباشد تاکید شده است. انواع ابر روان کننده های بتن کربوکسیلاتی قادر به کاهش آب بتن تا ۳۰٪ میباشند. از دیگر خصوصیاتی که در نتیجه استفاده از ابر روان کننده ها در بتن سخت شده حاصل می شود می توان به کاهش منافذ موئینه بتن، تقلیل جذب آب و نفوذپذیری کمتر بتن و افزایش استحکام فشاری بتن را اشاره کرد.

ابر روان کننده بتن چیست

در راستای کارهای تحقیقاتی انجام شده در خصوص مواد افزودنی روان کننده بتن. و پس از ساخت دهه ۱۹۶۰، انواع کنندههای تولید شده بر پایه لیگنو و بعدها، در دهه ۱۹۷۰، فوق روان کنندههای بتن کنندههای مبتنی بر ملامین و نفتالین، اخیراً ابر روان کنندههای بتن بر اساس پلی کربوکسیلات اتر، ابر روان کنندههای بتن مواد شیمیایی آلی که دارای هر دو گروه هیدروکسیل و کربوکسیل در مولکولهای خود هستند. از مواد اولیه خام خالص، به روش شیمیایی یا بیوشیمیایی تولید میشوند و بنابراین، خلوص بالا و ثابتی دارند.

ابر روان کنندههای بتن فرموله و تولید شده از مولکولهای مصنوعی پلی کربوکسیلات اتر، با تامین روانی مخلوط بتن تازه و پخش کامل تودههای سیمانی که در طول اختلاط ایجاد میشوند، آب محصور در تودههای سیمانی را آزاد میکنند و در نتیجه نسبت آب به سیمان مورد نیاز برای کارآمد کردن مخلوط را کاهش میدهند.

کاربرد ابر روان کننده بتن

ماهیّت بتن با کیفیت خوب، در مرحله اجرا عبارت است از تامین نیاز به کارایی مناسب. در شرایط مختلف بتن با درجه کارایی متفاوت مورد نیاز است. در شرایطی مانند تیرهای عمیق، مقاطع نازک با درصد آرماتور بالا، اتصالات تیر و ستون، پمپاژ بتن در طبقات ساختمان های مرتفع، بتن ریزی ترمی در زیر آب، بتن ریزی در هوای گرم و غیره به درجه بالایی از کارایی (اسلامپ) نیاز است.

روشهای مرسوم برای اصلاح کارایی، نظیر بهبود دانه بندی یا افزایش مقدار سنگدانه ریز یا افزایش مقدار سیمان، همواره با محدودیتها و مشکلاتی برای دستیابی به کارایی بالا تحت مجموعه شرایط حاکم بر پروژه وجود دارد. متاسفانه در بیشتر موارد تنها روشی که برای این منظور به کار گرفته می شود، افزودن آب اضافی به بتن در حین تخلیه و پمپاژ بدون توجه به اثرات سوء آن بر خواص بتن است. استفاده از آب اضافی بسیار مضر است و هرگز نباید از آن استفاده کرد. چرا که استفاده از آب اضافی به انسجام و یکنواختی مخلوط ضربه زده و از طرفی باعث آب انداختگی و جداشدگی در بتن میشود.

عملکرد ابر روان کننده بتن

از بهترین و بروزترین روش ها در کنار اصلاح طرح اختلاط بتن استفاده از ابر روان کننده ها است. ابر روان کننده پلی کربوکسیلاتی AG PCN 301 ترکیبی کارآمد بر پایه پلی کربوکسیلات اتر که باعث کاهش مقدار آب به سیمان برای یک کارایی معین در شرایط آب و هوایی معتدل میشود، یا کارایی بالاتری را با همان مقدار آب ایجاد میکند، همچنین می توان از ابر روان کننده بتن نرمال برای کاهش میزان سیمان مصرفی و در نتیجه دستیابی به بتنی اقتصادی تر و حرارت زایی کمتر(کاهش حرارت هیدراتاسیون) استفاده کرد.

از بین انواع مواد افزودنی کاهنده آب، فوق روان کننده بتن بر پایه پلی کربوکسیلات اتر AG PCN 201 با توجه به قیمت مناسب تر در مقایسه با انواع ابر روان کننده ها و قدرت روان کنندگی مناسب یکی از محبوب ترین ها است. در کارپذیری ثابت، با استفاده از فوق روان کننده بتن پلی کربوکسیلاتی AG PCN201 می توان انتظار کاهش آب اختلاط از 5٪ تا 15٪ بدون کاهش استحکام را داشت. و در همان نسبت آب به سیمان مشخص شده در طرح اختلاط، افزایش کارایی ممکن است بسته به اسلامپ اولیه بتن، نوع سیمان، محتوای سیمان و دوز مصرف روان کننده از 30 میلی متر تا اسلامپ 150 میلی متر متغیر باشد.

مشخصات ابر روان کننده بتن

مهمترین مشخصه ابر روان کننده ها تولید سیالیت در مخلوط و بهبود کارایی بتن، ملات یا دوغاب است. مکانیسم این فرآیند را می توان به این صورت بیان کرد که:

از آنجایی که ذرات سیمان پرتلند بسیار ریز است، در مخلوط بتن تازه تمایلی شدیدی به جمع شدن و تشکیل دسته ای از ذرات دارند. به بیان دیگر سیمان تمایل به لخته شدن دارد. این دسته از ذرات کلوخه شده یا لخته های سیمان مقدار معینی از آب مورد استفاده در مخلوط را به دام می اندازند. بنابراین کل آب مورد استفاده در مخلوط برای تولید سیالیت (روانی) در مخلوط تازه در دسترس نیست.

اجزای فعال اصلی ابر روان کننده های بتن، عوامل فعال سطحی هستند که در سطح مشترک فاز اجزای سیمانی اختلاط جذب میشوند و نیروهای دافعه را در سطح ذرات سیمان تشکیل میدهند. در اثر این جذب، ذرات سیمان دارای بار منفی می شوند و نیروی دافعه ای روی ذرات ایجاد می کنند که ذرات را از یکدیگر دفع می کند و نیروی جاذبه ذرات را خنثی می کند و در نتیجه پراکندگی آنها تثبیت می شود.

تفاوت ابر روان کننده و فوق روان کننده

مکانیزم کلی اثر فوق روان کننده و ابر روان کننده ها در جذب روی ذرات سیمان جدا نمودن، پراکنده سازی، کاهش اصطکاک بین ذرات و آزاد کردن آب محبوس شده در داخل کلوخه های سیمان برای تولید سیالیت در مخلوط بتن تازه یکسان است. لیکن میزان قدرت انواع فوق روان کننده های بتن و ابر روان کننده هادر اجرای این عمل تفاوت دارد و این تمایز را با نیروی دافعه پتانسیل زتا توضیح داده می شود که میزان قدرت آن در انواع روان کننده، فوق روان کننده هاو ابر روان کننده های بتن متفاوت است، میزان آن به پایه شیمیایی ماده روانساز، فرمول ساخت (مقدار محتویات جامد) و میزان مصرف ابر روان کننده استفاده شده بستگی دارد.

این واکنش بین ماده افزودنی روان کننده منجر به افزایش سطح سیمان قرار گرفته در معرض هیدراتاسیون می شود، و به همین دلیل استحکام اولیه بتن نسبت به بتن بدون افزودنی با نسبت آب به سیمان یکسان افزایش چشمگیری می یابد. همچنین به دلیل توزیع یکنواختتر سیمان پراکنده در سرتاسر بتن، مقاومت طولانی مدت نیز بهبود می یابد.

به طور کلی، ابر روان کننده کربوکسیلاتی AG PCN 301 و همچنین فوق روان کننده بتن بر پایه پلی کربوکسیلات اتر AG PCN201 برای همه انواع تیپ های سیمان مؤثر هستند، اگرچه تأثیر آنها بر استحکام در سیمانهای با C3A کم یا محتوای قلیایی کم بیشتر است. اما هیچ اثر مخربی بر سایر خواص طولانی مدت بتن مشاهده نمی شود. از طرفی، اگر این مواد افزودنی به درستی استفاده شوند، دوام بتن بهبود قابل ملاحضه ای می یابد.

انواع ابر روان کننده

ابر روان کننده دیرگیر AG PCR 301 بر پایه پلی کربوکسیلات پس از جذب روی سطح ذرات سیمان یک لایه نازک تشکیل می دهد. این فیلم از واکنش هیدراتاسیون سطحی بین ذرات آب و سیمان تا زمانی که مولکول های کافی ابر روان کننده دیرگیر در سطح مشترک ذرات سیمانی یا محلول موجود باشد، جلوگیری می کند. و در نهایت با گیر افتادن پلیمر ها در محصولات هیدراتاسیون، مقدار ابر روان کننده موجود در مخلوط بتن به تدریج کاهش می یابد و روند گیرش با تاخیر شروع شده و تا دستیابی به مقاومت مشخصه طراحی ادامه پیدا می کند.

همانطور که از توضیحات بالا بر می آید ابر روان کننده دیرگیر AG PCR 301 در زمان هایی کاربرد دارد که نیازمند اثر تاخیری در گیرش بتن هستیم، مواردی مانند: بتن ریزی در شرایط آب و هوای گرم و مناطق گرمسیری، فواصل حمل و نقل طولانی و بتن ریزی های حجیم. کارشناسان تحقیق و توسعه گروه مهندسی بتن آزما معتقدند که یک یا چند مکانیسم از موارد زیر ممکن است به طور همزمان در اثر استفاده از ابر روان کننده ها رخ دهد:

- کاهش کشش سطحی آب.

- توسعه دافعه الکترواستاتیکی بین ذرات سیمان.

- توسعه فیلم روان کننده بین ذرات سیمان.

- پراکندگی دانه های سیمان و رهاسازی آب محبوس شده با فلوس های سیمانی.

- جلوگیری از واکنش هیدراتاسیون سطحی ذرات سیمان، باقی ماندن آب بیشتر برای سیالیت مخلوط.

- تغییر در شکل و ساختار (مورفولوژی) محصولات هیدراتاسیون.

- جلوگیری از تماس ذره به ذره.

برای آنکه تولید بتن روان و توانمند با نسبت آب به سیمان کم در تمام فصول سال علی الخصوص برای بتن ریزی در شرایط آب و هوای سرد و یخبندان و مناطق سردسر عملی باشد، و به منظور بهینه نمودن چرخه عمل آوری و کاستن از هزینه ها و خطرات عمل آوری حرارتی بتن ها در زمستان پرهیز از خوردگی های ناشی از کاربرد مواد افزودنی حاوی کلراید. تولید پر سرعت قطعات بتنی با دوام بر طبق استاندارد EN206-1 و حذف یا کاهش انرژی لازم برای بتن ریزی و تراکم در شرایط یاد شده استفاده از ابر روان کننده زودگیر AG PCA 301 توصیه می شود.

استفاده از ابر روان کننده زودگیر بتن AG PCA 301 بر پایه پلی کربوکسیلات اتر با تسریع فرآیند هیدراتاسیون، علاوه بر دارا بودن تمامی خصوصیات انواع ابر روان کننده های بتن زمان دستیابی به مقاومت فشاری اولیه را کوتاه و چسبندگی به فولاد را تقویت نموده و سبب کاهش نفوذپذیری می گردد.

قیمت ابر روان کننده بتن

گروه مهندسی بتن آزما، سعی نموده است با بهره گیری از کارشناس فنی و فروش و تجربیات چندین ساله، فضایی علمی، مشاوره و مهندسی در زمینه تکنولوژیهای روز، بازرگانی، مهندسی و خرید و فروش ابر روان کننده ها و سایر مواد افزودنی بتن جهت دسترسی سریع، آسان و کاربردی مهندسان، اساتید، کارفرمایان، کارخانجات بتن آماده، کارخانجات بتن پیش ساخته و دانشجویان مرتبط با صنعت بتن فراهم آورد. شما میتوانید با انتخاب هریک از نمایندگی های فروش و کسب اطلاعات مورد نظر و لیست قیمت به روز و خرید بهینه در اصفهان، اهواز، تبریز، کرج، اراک، شیراز، یزد، رشت، زنجان، ساری، مازندران، کرمان، تهران و سایر شهر ها دسترسی یابید.

انواع روان کننده بتن | روان کننده بتن پایه لیگنو | روان کننده بتن چیست؟

ماده افزودنی کاهنده آب معمولی و انواع روان کننده بتن محصولاتی کارآمد و مقرون به صرفه بر پایه لیگنو سولفونات می باشند که به دلیل حصول به کارایی و کاهش آب بتن به طرح اختلاط بتن افزوده می شود. این محصول با عملکرد چندگانه، علاوه بر کاهش نسبت آب به سیمان، حفظ کارایی بتن و تاخیر یا تسریع در گیرش با توجه به نیاز پروژه و شرایط آب و هوایی را به دنبال خواهد داشت.

روان کننده بتن چیست؟

افزودنی های کاهنده آب گروهی از مواد افزودنی بتن هستند که توانایی تولید بتن با کارایی معین را دارند، انواع روان کننده های بتن علاوه بر اینکه اسلامپ را افزایش می دهند، نسبت آب به سیمان را در مقایسه با نمونه شاهد به طور محسوسی کاهش می دهند.

تاریخچه روان کننده بتن

اولین مورد استفاده روان کننده های بتن بر پایه لیگنو سولفونات ها برای افزایش سیالیت ترکیبات حاوی سیمان، در اواسط دهه ۱۹۳۰ تا اوایل دهه ۱۹۴۰ و سپس با ترکیبات بهبود یافته لیگنوسولفونات دنبال شد.

لیگنو سولفونات ها تقریباً اساس تمام افزودنیهای کاهشدهنده آب موجود را تا دهه ۱۹۵۰ میلادی و تولید ابر روان کننده های بتن از نمکهای اسید هیدروکسی کربوکسیلیک تشکیل میدادند، اما با این وجود، هنوز هم انواع روان کننده های بتن نرمال، زودگیر و دیرگیر با توجه به قیمت مناسب و امکان تولید بتن اقتصادی با حفظ کارایی و نتظیم زمان گیرش کابرد دارند.

نحوه استفاده از روان کننده بتن

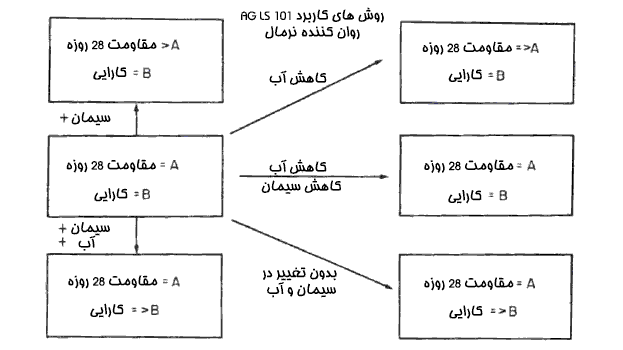

افزودنیهای روان کننده و کاهنده معمولی آب، امکان کاهش نسبت سیمان آب را در کارایی معین بدون تأثیر قابل توجهی بر ویژگیهای گیرش بتن فراهم میکند. در عمل میتوان از اثر روان کننده نرمال بتن AG LSN 101 به سه طریق استفاده کرد:

3. بتن با کارایی و مقاومت مشابه را میتوان با محتوای سیمان کمتر نسبت به بتن شاهد بدون تأثیر نامطلوب بر دوام یا خواص مهندسی بتن به دست آورد.

هر سه روش استفاده، از انواع مواد افزودنی کاهنده آب و روان کننده نرمال بتن را میتوان در شکل ذیل مشاهده کرد:

انواع روان کننده بتن

این نوع خاص از انواع روان کننده بتن، با توجه به سرعتی که در خط تولید قطعات پیش ساخته بتنی ایجاد می نمایند کاربرد ویژه ای پیدا میکند. روان کننده بتن زودگیر AG LSA 101 با استفاده از مواد کاهنده آب (مانند لیگنوسولفوناتهای فرآوری شده) که دارای حداقل اثرات کندگیرنده هستند، نسبتهای بالایی از شتاب دهندههای غیر کلریدی، و اغلب یک سورفکتانت غیریونی فرموله شده است.

قیمت روان کننده بتن

جهت خرید انواع روان کننده بتن و دریافت لیست قیمت روان کننده های بتن با نمایندگی های فروش گروه مهندسی بتن آزما در اصفهان، اهواز، تبریز، کرج، اراک، شیراز، یزد، رشت، زنجان، ساری، مازندران، کرمان، تهران و سایر شهر ها یا با کارشناسان فنی و فروش دفتر مرکزی تماس بگیرید.